Author Archive

STAWAMUS CHIEF… PLUS QU’UN BLOC DE GRANITE

Stawamus Chief vue de l’entrée de Shannon Falls Park.

Je veux partager avec vous un beau lieu de randonnée. Cet endroit est à environ 15 minutes en voiture de Squamish, soit a Shannon Falls. Stawamus Chief est un gros bloc de granite qui s’élève au dessus de la vallée de Squamish. Ce bloc de granite est le résultat d’une montée de magma qui n’est jamais venu en éruption. L’érosion de milliers d’années à mis au jour ce géant.

On parle d’une randonnée d’un peu moins de 6 KM allez retour (Shannon Falls – Peak 2)

Du stationnement du parc de Shannon Falls, j’ai débuté mon ascension en utilisant le sentier bien baliser menant à la piste de Stawamus.

L’ascension est par endroit périlleuse, et l’utilisation des pôles de marche est selon moi inutile et n’aide en rien la randonnée, en fait a certain endroit elle sont carrément une nuisance.

Sentier de Shannon Falls vers Stawamus

Sentier menant vers le sommet de Stawamus Chief

Lors de l’approche final on se retrouve avec des falaises et des endroits plus risqué ou il faut être très prudents si on ne veut pas s’écorcher genoux et mains sur le granite. Des chaînes et des échelles ont été disposées afin de facilité l’atteinte du sommet… Heureusement.

Échelle mise en place pour passer d’un niveau l’autre.

Arriver a 655m d’altitude voici ce qu’on peut observer.

Vue du Peak 1

Vue de la vallée de Squamish

Je crois que c’est le Black Tusk dans le parc Garibaldi, qqq’un peut me confirmer?

Je crois que c’est le Black Tusk dans le parc Garibaldi, qqq’un peut me confirmer?

Un autre point de vue sur la vallée

La ville de Squamish

Cette randonnée est selon moi de niveau intermédiaire et nécessite de bonne bottes ou soulier de marche, malgré que j’ai vue quelques personnes en gougounes ou sandales. Ouch les ampoules…

Pour ce qui est de la faire en famille je crois qu’un enfant de 6 ans et plus serait en mesure de le faire. Le support pour bébé est possible par contre sûrement ardu a certains endroit.

J’ai vraiment adoré cette rando et j’espère y retourner pour faire le peak 3 situé a 702 m d’altitude.

Bonne randonnée.

SOUVENIRS…

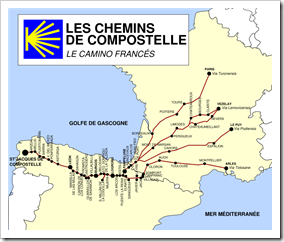

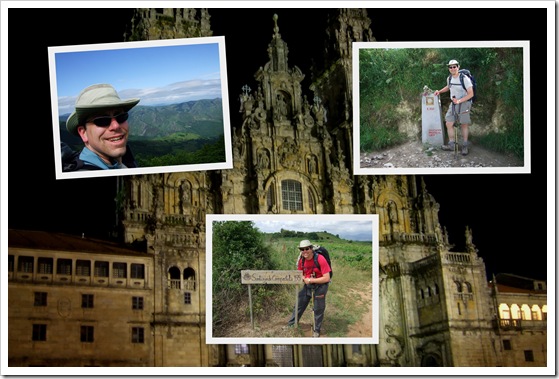

Il y a maintenant deux ans je quittais pour le sud de la France et débutais une marche de 800 Km quittant St-Jean-Pied-de-Port pour me rendre à St-Jacques de Compostelle en Espagne. J’en avais fait un blogue intituler de Montréal à Compostelle.

[carte: espagnefacile.com]

Je ne m’attendais pas à être inspiré comme Paul de Tarse sur la route de Damas (St-Paul) et trouver solutions à mes interrogations existentielles.

Cette expérience en a été pour moi une de découverte, de dépassement et de belles rencontres.

La saison est commencée à Compostelle et j’aimerais souhaiter aux pèlerins qui débutent leur périple bonne chance, prenez votre temps, et surtout soyez vous même!

Ultreia!

tricheur!? NORMAL…

J’aime bien TED et leurs conférences en ligne.

Je suis tombé par hasard sur cette conférence qui est d’actualité relativement a l’éthique et les codes moraux des individus. Une question de coûts – bénéfices, d’intuitions?!

Bonne écoute!

5 TRUCS POUR REDUIRE LES PERTES DANS LA CHAÎNE D’APPROVISIONNEMENT SELON ABERDEEN GROUP

Voilà quelques jours je suis tombé sur une recherche du group Aberdeen relativement au sujet du Lean manufacturing.

Cette recherche est très intéressante et donne de bons arguments en faveur du Lean et de l’amélioration de processus.

Ce qui ressort de l’étude, pour obtenir les résultats avec le Lean sont les facteurs habituels:

- engagement des exécutifs dans l’amélioration

- compréhension et éducation des employés impliqués dans le changement

- vue d’ensemble des secteurs à améliorer (élimination ou réduction des silos)

- gestion des informations en temps réel et gestion des connaissances

- mise en place des améliorations de façon locale pour ensuite les étendent au reste de l’organisation.

Les 5 trucs d’Aberdeen qui ressortent de l’étude sont les suivants:

- Élaborer des flux d’informations standards de la chaîne d’approvisionnement vers les clients ou manufacturier et vice-versa. Le processus “S&OP” – Sales and opération planning devrait être fait de manière collaborative.

- Établir un flux d’information bidirectionnel entre la chaîne d’approvisionnement et les organisations manufacturière. C’est à dire la mise en place de partage de cédule de fabrication, des prévisions a court, moyen et long terme.

- Déterminer le niveau d’inventaire optimal afin d’assurer une réduction des pertes d’inventaire via l’utilisation de solution de gestion d’inventaire intégrer.

- Inclure la variabilité de la demande et de la production, les niveaux d’inventaire et les délais fournisseurs dans la création des plans de besoin et de demande.

- Développer des approches “Lean” qui permettent de supporter les variations et rendra flexible la gestion entre les fournisseurs et les opérations internes.

La recherche est bien étoffée et les indicateurs de performance pour évaluer la centaine d’entreprise sont selon moi de très bonnes mesures. Le défi pour les entreprises est de pouvoir faire cette collecte de données pour être en mesure de faire le suivi de ces indicateurs de performances.

Le seul bémol de l’étude et lorsqu’on regarde les 5 trucs c’est son coté on mélange tout pour mieux réussir… on y confond réingénierie, bonne pratique d’affaires, Lean, juste à temps et on dit voilà c’est ce qu’il faut…

Je crois sincèrement que le gros élément à se rappeler ce sont les gens qui font la force d’une entreprise, ces talents savent ce qui va et qui ne va pas dans l’entreprise. Ce qui devrait s’y passer ou arrêter de s’y passer… Ces gens là doivent faire confiance et avoir la confiance des gens avec qui ils travaillent.

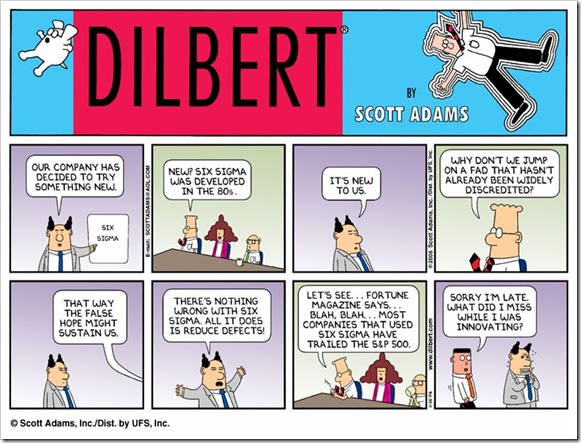

Je crois sincèrement que Lean, 6 Sigma, Réingénierie ou saveur du mois nécessite une adhésion des utilisateurs…

Qu’en pensez-vous?

FAIRE LE MÉNAGE!

Dernièrement, je fais face à un problème.

Je dois élaborer et planifier la mise en place de l’entrepôt que j’utiliserai dans un projet. Mon équipe doit faire des réceptions et la consolidation d’inventaires sans système de gestion en temps réel et beaucoup d’équipement proviennent de sources différentes. Il semble qu’aucune logique n’a été mise en place lors de l’expédition du matériel.

Je me suis rendu compte que mon équipe avait de la difficulté à démarrer et était découragé par la quantité de travail à faire :

- Mise en place de l’entrepôt actuel,

- réception partiel des commandes de matériel,

- ajout d’items non standards,

- manque d’effectifs.

Ces éléments sont tous des facteurs qui ont un effet sur le moral de mes troupes.

Je serai franc, j’aimerais faire pause et dire a mes clients… nous sommes fermé veuillez repasser plus tard… Malheureusement « The show must go on ».

C’est alors que j’ai pris un peu de temps pour regarder la problématique. J’ai posé quelques questions aux membres de l’équipe afin de voir s’ils avaient des idées de solutions… ils en avaient effectivement :

- Embauche plus de monde

- Demande aux fournisseurs d’envoyer que des commandes complètes

- Etc.

Sachant que nous ne pouvions résoudre tout ça d’un coup. En regardant le problème le plus pressant : l’entrepôt, je leur ai proposé d’utiliser la méthode 5S. Leurs non verbal et leurs yeux de merlan frits m’ont fait réaliser qu’on ne parlait pas le même langage.

Alors voici ce que je leur ai présenté :

5 S : Méthode en 5 étapes

1- Seiri – Sort – Ordonner

2- Seiton – Stabilize – Ranger

3- Seiso – Shine – Dépoussiéré ou Découvrir des anomalies

4- Seiketsu – Standardize – Maintenir ou standardiser

5- Shitsuke – Sustain – Rigueur

1-Seiri

Cette étape consiste à ordonner ou éliminer ce qui n’est pas utile. Par exemple :

- Boîte vide,

- Pellicule plastique inutile

- Palette vide,

- Équipement désuet,

- Équipement défectueux

Nous avons réussi à éliminer 10 palettes et mis au rebut l’équivalent d’un contenant de 30 litres de pellicule plastique et récupéré plus d’une vingtaine de boîtes vides. Pour ce qui est des équipements défectueux nous les avons mis de coté afin de voir avec les fournisseurs pour les faire réparer ou remplacer.

2- Seiton

Cette étape consiste à ranger ou à faire le ménage de ce qui est inutile.

Dans notre cas, il s’agit de consolider les équipements et leur donner une identité, temporaire, ou une location au sein de l’entrepôt.

S’assurer aussi que les numéros d’articles (SKU) sont tous définis dans le système.

Nous avons consolidé une vingtaine de palettes et ajouté une trentaine de numéros d’article au système actuel à un catalogue qui en contient au-delà de trois cents

3 – Seiso

La découverte d’anomalies, nous a permis d’identifier un item qui ne nous appartenait pas et qui devait être retourné au fournisseur.

4 – Seiketsu

La mise en évidence a été simple, nous avons regroupé les équipements par type de services et type de technologie.

Nous avons aussi élaboré des processus d’affaires permettant de suivre les différentes étapes

5- Shitsuke

Maintenant, il faudra mettre de la rigueur et poursuivre le bon travail.

Souhaitez-moi bonne chance!

À vous maintenant d’utiliser la méthode 5S! Ça fonctionne!

photo: http://www.lean.state.mn.us/

21ieme conférence apics montréal un succès sur toute la ligne!

Comme vous le savez j’assistais vendredi dernier à la 21ieme conférence APICS Montréal, à l’hôtel Crowne Plaza de Dorval.

La décision de déplacer la conférence une semaine plus tôt et d’être retourné à Dorval pour ternir l’événement, semble être des facteurs favorables sur le taux de participation de cette année.

En effet, le plus gros happening en gestion des opérations à Montréal à réunis plus de 130 participants, soit une augmentation d’un peu plus de 25% comparativement à la conférence 2008 qui avait eu lieu au Hyatt du centre-ville de Montréal.

Encore une fois, les organisateurs ont su élaborer un plan de conférences variées permettant aux participants de choisir un cheminement selon leurs intérêts. Des sujets d’actualités tel que la crise économique, le mode d’évaluation de la chaîne logistique, ainsi que l’utilisation des outils WEB 2.0 dans la chaîne d’approvisionnement ont été abordé. De plus, la présence du médaillé d’argent des jeux de Péquin Émilie Heymans fut un moment ou nous avons pu revivre avec elle certain moment fort de sa carrière Olympiques. Elle a su prendre les moyens nécessaires pour atteindre ses objectifs. Elle a su par sa conférence transmettre qu’il faut parfois prendre des décisions difficiles pour arriver à atteindre ses objectifs.

Enfin, les prix reconnaissance ont été un autre moment forts de la journée ou les prix suivant ont été remis:

Individuel:

M. Normand Daoust,ing. Groupe Créatech, M. Daoust a été impliqué au sein d’APICS Montréal, comme membre du comité exécutif et comme président du chapitre de Montréal. Il est encore un acteur présent au sein de l’association et n’hésite pas a donné ses conseils lorsqu’on l’appelle à l’aide.

M.Normand Daoust recoit le prix individuel, prix remis par Henri-Paul Beaudoin

Entreprise:

Agropur a été récompensé cette année. Cette entreprise est présente aux différentes activités d’APICS Montréal. Elle a de plus inclus les cours APICS dans son programme de formation

M. Jonathan Paquet donne le prix entreprise au représentant d’Agropur

Université/Éducation:

Les HEC de Montréal se sont mérité ce prix en tant que chapitre étudiant. Ce chapitre a su se démarqué par ses activités, implications et participation avec APICS. Les écoles en liste étaient l’École Polytechnique et l’Université Concordia.

Reconnaissance Spéciale:

Cette année deux prix spéciaux ont été remis.

Le premier a été remis à M. Eric D. Somers et Pam Somers qui sont impliqués au sein du District Canadien. Depuis de nombreuses années Pam et Eric ont permis à APICS de se développer au Canada.

Le second prix a été remis à votre humble serviteur. Ce prix était pour reconnaître mes 2 années en tant que président du chapitre de Montréal. La surprise a été complète. Je ne m’y attendais pas du tout. Je dois admettre que la remise de ce prix est pour moi un moment que je n’oublierai jamais.

Les gens avec qui j’ai travaillé depuis les deux dernières années sont des individus uniques qui sont prêt à s’engager et donner le meilleur d’eux mêmes. Se retrouver parmi eux a été inspirant. Je vous souhaite sincèrement de rencontrer des gens aussi inspirant et dévoué.

Enfin, cette 21ieme conférence conclus mon mandat comme président d’APICS Montréal. M. Nicolas Hien, prendra la relève pour les deux prochaines années. Nicolas a déjà commencé à mettre en place ses stratégies pour la saison 2009-2010.

Bonne Chance et bonne continuité à tous.

ma note sur le bulletin loblaw…

Une amie Facebook plaçait le lien de l’article de Cyberpresse “Loblaw dit au revoir à une centaine de petits producteurs québécois” sur son profil. (Merci à la blonde amie)

J’ai pris le temps de lire cet article dans la salle d’attente à l’hôpital… et je suis abasourdi par cette nouvelle qui selon moi arrive à un drôle de moment.

L’article, de Stéphanie Bérubé nous apprend que Loblaw a décidé d’éliminer 500 fournisseurs/producteurs, dont une centaine au Québec. On donne comme raison la performance de ces derniers.

Je ne peux commenter ces faits n’ayant pas vu les résultats de cette performance.

Ce que je peux affirmer par contre, c’est que cette décision fait partie des bonnes pratiques d’affaires enseignées dans les cours de gestion des opérations… Je donne donc un A pour le cours Gestion des Fournisseurs 101.

D’un autre côté, ils obtiennent la côte F pour les cours Flexibilité 201, Fraîcheur 303, Écologie 505 et enfin Besoin Client 202.

Je m’explique…

Flexibilité 201 :

Loblaw avait, grâce à ces fournisseurs-producteurs, (à performance discutable), accès à un produit local, frais et disponible près de leurs points de vente. Ces producteurs pouvaient compenser lors des ruptures de stock causées par le manque de ce même produit offert par un plus gros fournisseur. En plus, le client voit alors la volonté de Loblaw d’obtenir les produits localement.

Note : F – Rupture de stock = Client insatisfait; client va chez le compétiteur, qui fournit les sacs d’épicerie; manque d’ouverture envers la communauté locale.

Fraîcheur 303 :

L’article semble dire que ces producteurs livraient eux-mêmes la marchandise aux magasins sans passer par le centre de distribution. Ce qui veut dire que Loblaw ne payait pas les coûts de transport de l’entrepôt vers les magasins, et que les coûts de consolidation au centre de distribution étaient inexistants.

Cette décision de Loblaw impose des délais supplémentaires pour des produits qui ont une date limite de fraîcheur parfois très courte; on allonge le cycle « production –dollars ». La fraîcheur du produit est diminuée et le risque de pertes est augmenté. Comme le dit l’adage, le temps c’est de l’argent.

Note : F – Fraîcheur diminuée; coûts de transport et de gestion à la hausse; prix de vente potentiellement augmenté pour absorber ces coûts; potentiellement, l’action de T.L baisse; les actionnaires sont insatisfaits de la performance, etc.

Écologie 505

L’annonce de cette décision ne pouvait arriver plus mal dans le contexte actuel. On voit qu’il y a un manque flagrant du côté communications chez Loblaw.

Loblaw vient de décider de faire payer les clients pour leurs sacs d’épicerie en disant que c’est une décision écologique. J’applaudis cette initiative mais soyons francs cette décision est selon moi aussi et surtout une décision économique.

Voici une analyse rapide et non scientifique qui en dit long…

Supposons que nous sommes 1 millions de personnes par an à acheter chez Loblaw et que nous prenons 2 sacs chacun pour notre épicerie, on utilise donc un total de 2 millions de sacs, à 0,05 $ chacun, on sauve 100 000 $ par an.

Pas mal comme économie dans un domaine où la marge de profit est mince.

Je sais mon calcul n’est pas écolo, par contre il est bien réel et démontre qu’être écolo, c’est payant…

Pour vous mes amis écolo, avez-vous pensé à la quantité de gaz à effet de serre que Loblaw impose ? L’impact du transport entre le champ, le centre de distribution et le supermarché vient d’être augmenté considérablement. Est-ce que l’initiative des sacs couvre cette réalité? Sincèrement, je ne crois pas.

Enfin le gaspillage de denrées causera un problème de rebuts qui devront être gérés et payés par quelqu’un… Qui ? Vous et moi !

Pour toutes ces raisons, je donne un F

Besoin Clients 202 :

Lorsque la porte parole de Loblaw, Josée Bédard, dit dans l’article

«Nos tablettes ne sont pas élastiques et nous voulons faire de la place pour de nouveaux produits innovateurs»,

«Nos tablettes ne sont pas élastiques et nous voulons faire de la place pour de nouveaux produits innovateurs»,

Comme client, je ne comprends pas : Que voulez-vous mettre à la place des fraises ?

Des produits innovateurs ? Comme quoi ? Des litchis du Lichtenstein ?

Je ne sais pas pour vous, mais moi je veux des produits frais, je ne veux pas payer 5 $ mon casseau de fraises pourries… C’est ça le besoin du client !

En plus, avec toute la mode BIO, voilà une bonne occasion de démarrer la mode « achète de ton voisin l’agriculteur, c’est écolo et c’est bon. »

Je sais, je suis sévère. Est-ce que les autres épiciers sont mieux ? Je ne sais pas. Ce que je sais, c’est que Loblaw vient d’éliminer des fournisseurs pour augmenter son pouvoir de négociation avec certains (réduction de prix sur volume, etc), par contre, de l’autre coté, ils augmentent leurs coûts de transport, réduisent la fraîcheur, ce qui risque de faire augmenter le prix de certains produits et diminuer la satisfaction de la clientèle.

L’avenir nous le dira.

Ce qui est certain, c’est que de mon coté j’irai plus souvent au marché ou directement chez le cultivateur.

les “Lacheux”

Vous avez déjà fait face a des lacheux (ou slackers)?

Ça m’est arrivé plus souvent qu’à mon tour, comme consultant, de me retrouver avec une équipe de travail peu performante qui était souvent considéré comme les individus “non-performants” dans leur département respectif.

Ce petit vidéo de Leila Bulling-Towne est intéressant et donne des trucs que j’utilise pour m’assurer que ces ressources sont toujours en ligne avec le but de notre projet.

Ce que j’ajouterais si vous le pouvez comme truc, c’est de jouer franc jeu avec la ressource et de lui dire que vos attentes sont élevées. J’utilise dans certain cas un “contrat” ou une entente entre nous afin que nous partions tous les deux sur la même base et que les buts à atteindre sont clairs entre nous et ne laisse pas de place a l’interprétation ou la confusion.

Voilà une approche pour gérer ce qui peut sembler être des lacheux!

Des idées à partager?

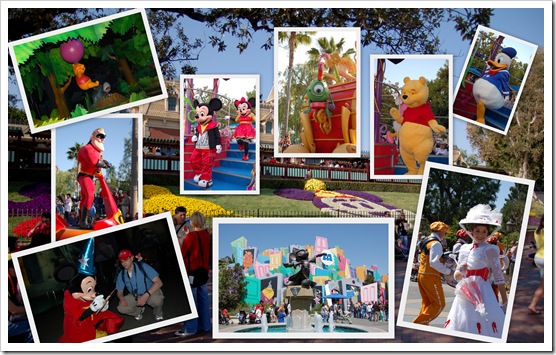

De Retour du monde merveilleux de Disney…

Cher lecteurs,

Vous vous demandiez surement Oukilé l’ingénieur?

Eh bien je suis parti voir Mickey et ses ami(e)s et Dieu sait qu’il en a!!

Nous étions a Disneyland en Californie. Je peux affirmer que j’ai eu beaucoup de plaisir à voir les yeux ma fille s’illuminer devant ses personnages favoris. Nous avons eu droits aux princesses, aux mascottes et évidemment aux tours de manèges.

Je dois l’admettre, comme adulte j’en ai eu aussi plein les yeux et j’avais moi aussi un cœur d’enfant.

J’ai eu à certains moment une déformation professionnel. J’ai observé le fonctionnement des manèges, le temps et la gestion des files d’attente, la chaîne d’approvisionnement, le nombre de visiteurs versus la quantité d’employé à déployer durant la journée. Tout semble fonctionner au quart de tour.

Je me suis donc mis a fouiller un peu pour obtenir certaines statistiques sur Disney et Disneyland. J’ai trouvé ce site intéressant qui parle des files d’attentes et de la gestion des attentes des usagers. Ce qui me touche vraiment est relativement à la gestion des opérations. Sur le site de Disney j’ai trouvé l’information suivante…

Revenus en 2008

- Parcs et Resort: 11,5 Milliards

- Produits Consommateur: 2,4 Milliards

Disneyland: 510 acres

Walt Disney World Resort: 25 000 acre

Disney semble en 2008 être une affaire de 37,8 milliards dont 11,5 milliards proviennent des parcs d’attractions que sont Walt Disney World, Disneyland, Euro Disney, Tokyo Disney, etc.

Je n’ai malheureusement pas trouver de données récentes, sur la portion gestion des opérations. Celle que j’ai date d’une présentation d’avril 2002, mais je crois qu’on peut quand même voir l’ampleur des défis auxquelles font face les experts en gestion des opérations de Disney.

Selon toujours cette présentation Walt Disney World et Disneyland compte a eu seul plus de 18% des coût de chargement et de transport. Ils font face à des défis particulier dans la gestion même des sites a l’intérieur des parcs.

Par exemple, je n’ai pas vu une boutique sur le site qui avait exactement les mêmes items. Dans la section des princesses on y retrouvait toutes les robes possibles des princesses, d’Ariel, a Belle en passant par Cendrillon, ce n’est pas tout il y avait aussi les perruques et les souliers. À Aventurland, on ne retrouve pas les robes, on y retrouve des chapeaux de Pirates, et autres articles du genre épées et fantômes de la maison hantée.

Il faut donc que les particularités soit respecté et que le support logistique y soit adéquat. Ce que je comprends c’est qu’ils ont su développer des entrepôts sur les sites et s’assurer de fournisseur locaux réduisant ainsi les délais et certains coûts.

Ce que je présente ici c’est que la portion Parc et Attractions, je n’ai pas parler des Disney Store et autres franchises que possède Disney!!

En lisant, cette présentation, je dois avouer que je salive à l’idée de voir à l’œuvre cette chaîne… ce serait pour moi tout un tour de manège…

Je vais donc me mettre en ligne, pour prendre mon tour et je vais trouver un FastPass pour y entrer plus rapidement!

«Pour réaliser une chose vraiment extraordinaire, commencez par la rêver. Ensuite, réveillez-vous calmement et allez d’un trait jusqu’au bout de votre rêve sans jamais vous laisser décourager.» – Walt Disney

Je tire la langue…

En ce 1er avril j’ai décidé de faire un article léger… la langue

On utilise aussi la qualifier

- langue de bois

- langue de vipères

- langue lui a fourché

- langues se délient

- Méchante langues

- etc…

On l’utilise aussi pour déterminer un langage, langue française, langue anglaise, etc.

Il y a aussi l’utilisation physique de la langue.

J’ai lu quelque part que les tibétains tire la langue pour dire bonjour et montrer qu’ils ne sont pas possédé par des démons. S’ils sont possédés leur langue devrait être d’une autre couleur que rosée.

On l’utilise aussi pour montrer notre affection (French Kiss), ou notre dégout!

Ce muscle nous permet de faire des expériences gustatives qui nous rendra heureux en nous donnant des frissons de plaisirs ou de dédains.

En observant ma fille ce week-end je me suis rendu compte qu’elle sortait la langue lorsqu’elle glissait ou qu’elle devait accomplir une tâche physique importante, comme grimper dans une toile d’araignée ou pédaler sur son vélo. J’ai voulu en savoir un peu plus.

Il semble que la langue nous aide dans notre processus de concentration. Il est un outil dissuasif dans le langage non-verbal. En effet, selon Jay Ingram auteur de Science of every day life, il semble que la langue lorsque sortie entre nos lèvres envoie un message clairs autour de nous!

ATTENTION, JE NE VEUX PAS ÊTRE DÉRANGÉ.

En plus, ce réflexe a un effet sur de “blocage” lorsque nous effectuons une activité physique et sensorielle en même temps. En sortant la langue entre les lèvres il semble qu’on équilibre le signal au cerveau en bloquant tout autres stimuli. En d’autres mots, notre cerveau ne veut pas traiter plus d’informations que ce qu’on fait actuellement.

La langue devient donc un anti multi-tasking…

Et vous sortez-vous votre langue pour envoyer vos messages?